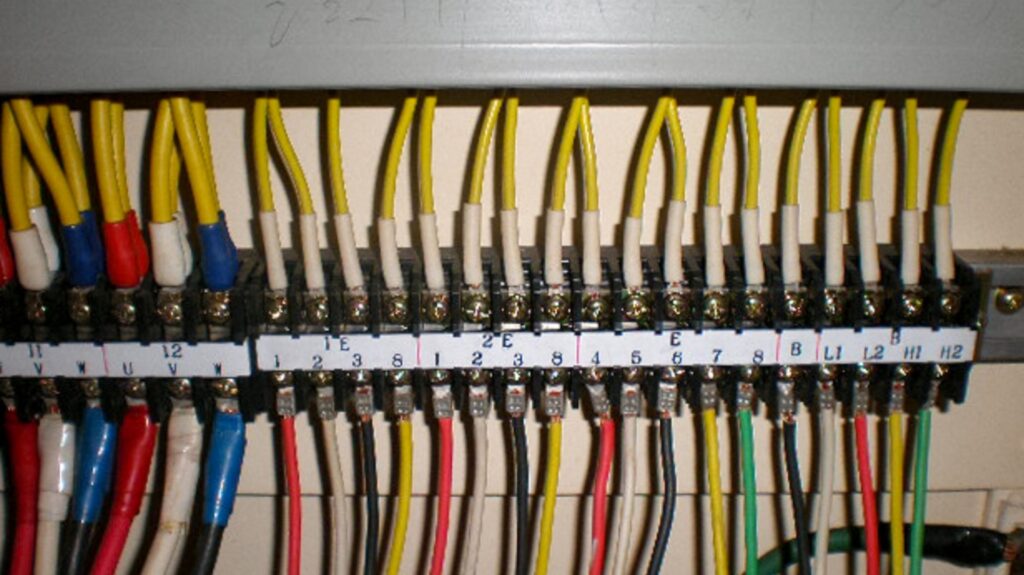

電気や電子機器を扱うときに欠かせないのが「コネクタ」や「端子台」です。

配線を確実につなぐための重要な部品ですが、実はトラブルが発生しやすい箇所でもあります。その代表例が「接触不良」です。接触不良が起きると、回路が正しく動作しなかったり、思わぬ機械トラブルにつながることもあります。

この記事では、コネクタや端子台で接触不良が起きる原因とその対策を初心者の方でも分かるように詳しく解説していきます。

現場でよくある事例も交えながら、トラブルを未然に防ぐための知識を整理しましょう。

コネクタ・端子の接触不良が発生する原因

1. 締め付け不足・緩み

端子台では、ネジで電線を金属部に押し付けて固定する仕組みが一般的です。

ネジが十分に締められていない場合、電線と金属部の接触面積が小さくなり、接触抵抗が増加します。

その結果、通電時に発熱が生じやすくなり、最悪の場合は焼損や発火につながる恐れがあります。さらに、設備が振動する環境や長期使用による経年変化でネジが緩むと、電線が抜け落ちたり、断続的な通電不良を起こす原因となります。

2. ほこりや汚れ、酸化

金属部分にほこりや油分が付着すると、導電面が覆われて電気の流れが妨げられます。また、長期間の使用によって金属表面が酸化すると、絶縁性の膜が形成され、電流が通りにくくなります。

特に湿度が高い環境では酸化やサビが進行しやすく、接触不良の原因となります。

3. 過電流

電線や端子が許容以上の電流を流すと、発熱によって金属部分が変形したり、絶縁体が劣化したりします。

ケーブルには定格電流というのが決まっています。これよりも大きい電流を流してしますケースも接触不良を引き起こす要因です。

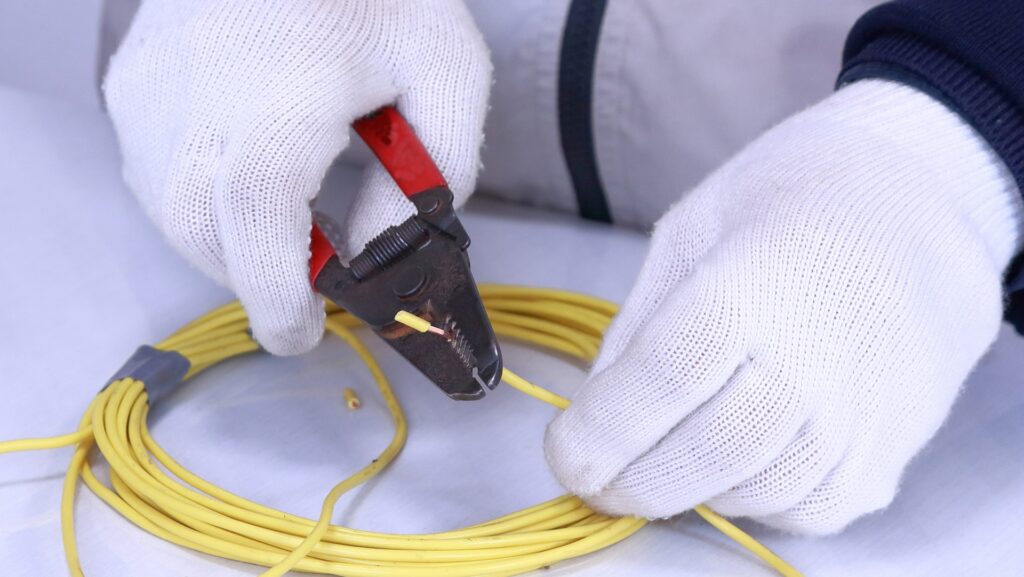

4. ケーブルの処理不良

被覆を剥く際に心線を傷つけたり、長さを間違えたりすることもトラブルの原因になります。特に初心者はこの点で失敗しやすいです。

コネクタの処理をしている際に、被膜の中の心線を傷つけてしまうとケーブル本来の性能が発揮できません。

5. 振動や衝撃

工場設備や自動車など、振動や衝撃が多い過酷な環境では、端子やコネクタが徐々に緩みます。コレが原因で接触不良を起こすことがあります。

コネクタ・端子の接触不良を防ぐ対策

ここまで原因を紹介しましたが、実際に現場で行うべき対策を整理します。

1.環境管理

接触不良を防ぐためには、機械を設置・使用する環境が重要です。機械を長く使用するために、湿気や粉じんの少ない場所で使用することが望ましいです。

どうしてもクリーンな環境で使用できない場合は、必要に応じて防塵・防水仕様のコネクタを選定することでも対策できます。

2.ケーブル処理を正しく行う

電線の被覆を正しく剥き、コネクタや端子と導体を確実に接触させることで接触不良を防ぐことが重要です。

被膜は剥く長さは長すぎても良くないですし、短すぎても良くないです。適切にケーブルの端を施工しましょう。

3.ネジはしっかり占める

端子台のネジには規定トルクが指定されていることがあります。また、指定されていない場合でも、ネジのサイズごとに推奨トルクがあります。

振動が起こったとしてもネジが緩まないようにネジはトルク管理をして締めましょう

4.定期点検と清掃

年に数回は抜き差しして接点をリフレッシュすることも有効な対策です。

また、接点が汚れていたら放置せずクリーニングを行いましょう。

5.部品選定の工夫

端子にはY型とO型があります。Y型端子は抜き差しがしやすく施行性に優れていますが、意図しない時に端子が抜けるリスクがあります。

一方で、O型端子を使用することでネジが外れない限りは端子が抜けるということを防げます。もちろん、ネジの圧着不足は過電流の原因になりますのでO型端子でも、しっかり施行しましょう。

また、金属部品には酸化しにくいメッキ処理品を選定することでも接触不良を防げます。

長期使用を前提にしている場合は、部品寿命にも注意して選定しましょう。

現場でよくあるトラブル

照明が点いたり消えたりする

端子台のネジが緩み、接触が不安定になっている典型的な例です。ネジを増し締めするだけで改善することが多いです。

モーターが突然停止する

振動によってケーブルが端子台から抜けかかっている場合に発生します。特に製造ラインでは大きな損失につながります。

基板とケーブルの接続不良

コネクタのピンに酸化皮膜ができ、信号が伝わらなくなるケースです。接点復活剤を使ったクリーニングで復旧することがあります。

過熱による端子の変形

電流が大きすぎる回路に細い電線を使用したため、端子部分が加熱して溶けかけた事例。これは火災にもつながる危険があります。

まとめ

コネクタや端子台の接触不良は、電気設備のトラブルの中でも非常に多いものです。

しかし、その多くは、作業の基本を守り、定期的に点検を行えば防ぐことができます。初心者の方こそ、こうした「小さな注意」が大きなトラブル回避につながることを理解しておくことが大切です。

【接触不良の原因】

1. 締め付け不足・緩み

2. ほこりや汚れ、酸化

3. 過電流・過熱

4. ケーブルの処理不良

5. 振動や衝撃

【接触不良の対策】

1. 環境管理

2. ケーブル処理を正しく行う

3. ネジはしっかり占める

4. 定期点検と清掃

5. 部品選定の工夫

電気配線の信頼性は、目立たないコネクタや端子台に支えられています。

ぜひ本記事のポイントを意識しながら、安全で確実な作業を心がけましょう。